Калайдисана медна лентае метален материал със слой калай върху повърхността на медната лента. Производственият процес на калайдисана медна лента е разделен на три стъпки: предварителна обработка, калайдисване и последваща обработка.

Според различните методи за калайдисване, то може да бъде разделено на галванично и горещо потапяне. Има разлики между галванично калайдисана медна лента и горещо потапяне.калайдисана медна лентав много аспекти.

I. Принцип на процеса

1) Галванопластика с калайдисване: Използва принципа на електролизата, за да се използвамедна лентакато катод и калай като анод. В разтвора за галванично покритие, съдържащ калаени йони, калаените йони се редуцират и отлагат върху повърхността на медната лента, за да образуват калаен слой чрез действието на постоянен ток.

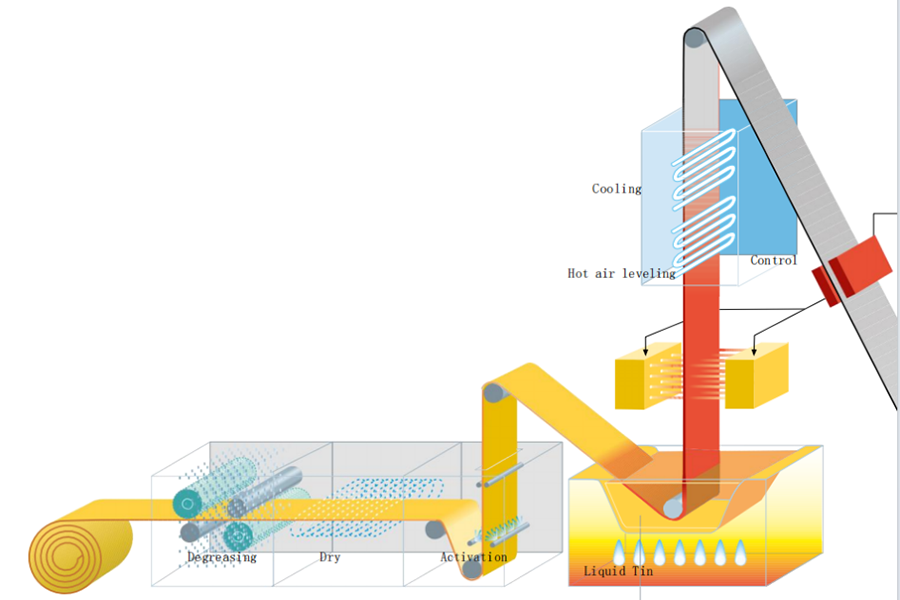

2) Горещо калайдисване: Това е потапяне намедна лентав разтопена калаена течност. При определени температурни и времеви условия, калаената течност реагира физически и химически с повърхността на медната лента, за да образува калаен слой върху повърхността на медната лента.

II. Характеристики на покритието:

1) Еднородност на покритието

A) Галванопластика с калайдисване: Равномерността на покритието е добра и може да образува равномерен и деликатен калайдисан слой върху повърхността намедна лентаОсобено за медни ленти със сложни форми и неравни повърхности, може да покрива добре, което е подходящо за сценарии на приложение с високи изисквания за равномерност на покритието.

Б) Горещо калайдисване: Равномерността на покритието е сравнително лоша и може да се появи неравномерна дебелина на покритието в ъглите и ръбовете намедна лентаВъпреки това, в някои случаи, когато изискванията за равномерност на покритието не са особено строги, въздействието е малко.

2) Дебелина на покритието:

A) Галванопластика с калайдисване: Дебелината на покритието е сравнително тънка, обикновено между няколко микрона и десетки микрона, и може да се контролира прецизно според специфичните нужди.

Б) Горещо калайдисване: Дебелината на покритието обикновено е по-голяма, обикновено между десетки и стотици микрони, което може да осигури по-добра устойчивост на корозия и износване.медни ленти, но може да не е подходящ за някои приложения със строги ограничения за дебелината.

III. Ефективност на производството

1) Галванопластика с калайдисване: Производственият процес е сравнително сложен и изисква множество процеси, като предварителна обработка, галванопластика и последваща обработка. Скоростта на производство е сравнително бавна и не е подходяща за мащабно и високоефективно производство. Въпреки това, за някои малки партиди и персонализирани производствени нужди, галванопластиката с калайдисване има добра адаптивност.

2) Горещо калайдисване: Производственият процес е сравнително прост. Процесът на калайдисване може да се извърши чрез потапянемедна лентав калайната течност. Скоростта на производство е бърза и може да отговори на нуждите на мащабно производство.

IV. Якост на свързване:

1) Галванопластика с калайдисване: Якостта на свързване между покритието имедна лентаСубстратът е здрав. Това е така, защото калаените йони образуват химични връзки с атомите на повърхността на медната лента под действието на електрическото поле по време на процеса на галванично покритие, което затруднява отпадането на покритието5.

2) Горещо калайдисване: Якостта на свързване също е добра, но в някои случаи, поради сложната реакция между калайдисаната течност и повърхността намедна лентаПо време на процеса на горещо потапяне могат да се появят малки пори или дефекти, които влияят на здравината на свързване. След подходяща последваща обработка обаче, здравината на свързване на горещо калайдисаното покритие може да отговори на изискванията на повечето приложения.

V. Устойчивост на корозия:

1) Галванопластика: Поради тънкото покритие, корозионната му устойчивост е сравнително слаба. Ако обаче процесът на галванопластика е правилно контролиран и се извърши подходяща последваща обработка, като например пасивация, корозионната устойчивост накалайдисана медна лентаможе също да се подобри

2) Горещо калайдисване: Покритието е по-дебело, което може да осигури по-добра защита от корозиямедна лентаВ тежки условия на околната среда, като влажна и корозивна газова среда, предимството на корозионната устойчивост на горещото потапянекалайдисана медна лентае по-очевидно5.

VI. Цена

1) Галванопластика с калайдисване: Инвестицията в оборудване е сравнително малка, но поради сложния производствен процес, то консумира повече електроенергия и химически реактиви и има високи изисквания към производствената среда и операторите, така че производствените разходи са сравнително високи.

2) Горещо калайдисване: Инвестицията в оборудване е голяма и е необходимо да се изградят високотемпературни пещи и друго оборудване, но производственият процес е прост и разходът на суровини е сравнително малък, така че единичната цена може да бъде сравнително ниска при мащабно производство.

Избор накалайдисана медна лентаПодходящото за вашия сценарий на приложение изисква цялостно разглеждане на множество фактори, като електрически свойства, механични свойства, устойчивост на корозия, производствен процес, цена и опазване на околната среда. Според специфичните нужди, претеглете плюсовете и минусите на всички аспекти и изберете най-подходящия.калайдисана медна лентаза да се гарантира производителността и качеството на продукта.

Време на публикуване: 18 септември 2024 г.